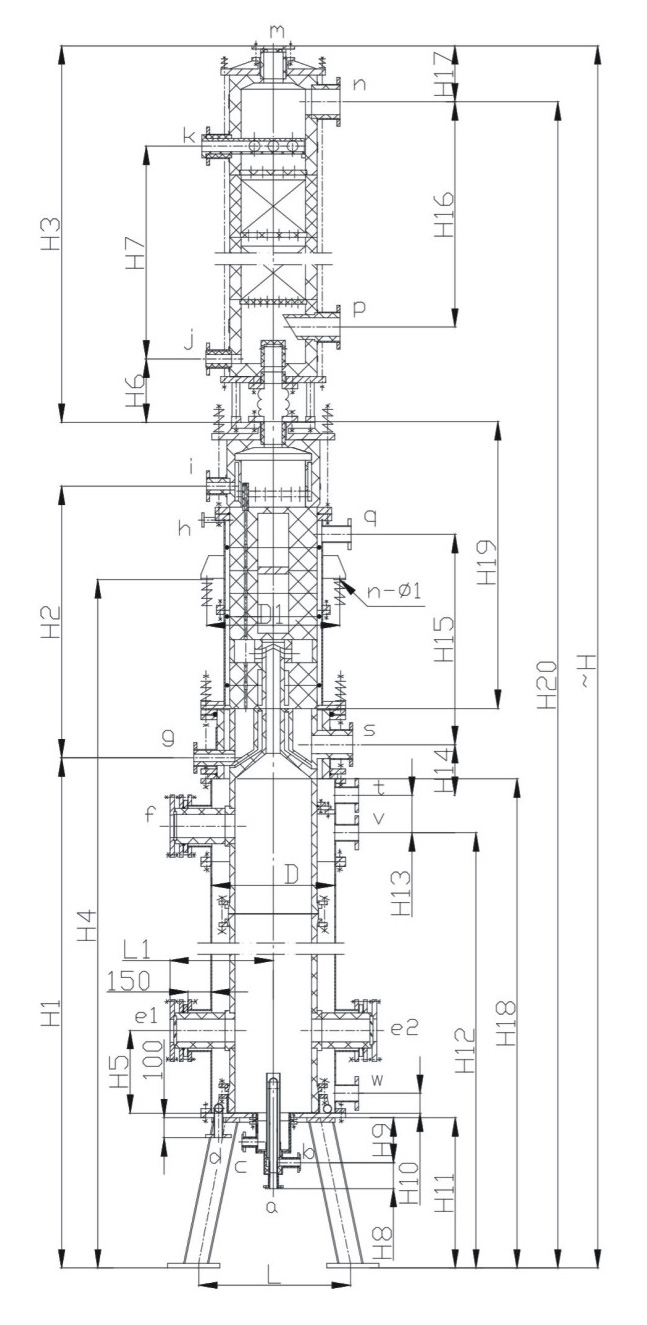

结构与特点:

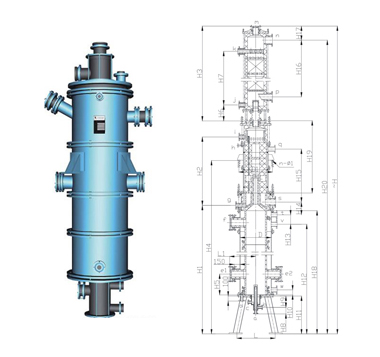

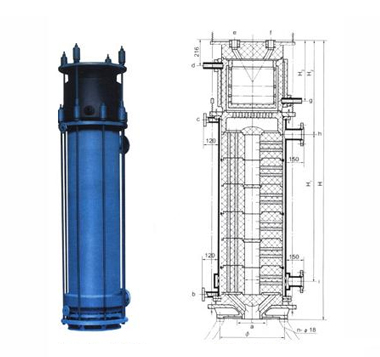

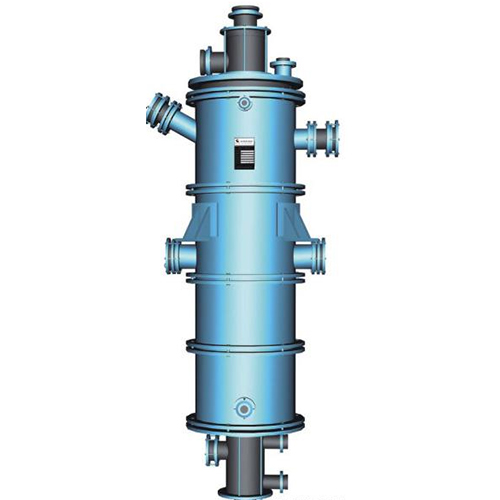

下点火四合一盐酸合成炉,主体结构分三大部分:下部为燃烧合成段;中间为冷却吸收段;上部为尾气净化吸收段。设备顶部设有石墨防爆板安全泄压装置,在一台设备内完成HC的合成,冷却,吸收,尾气净化。

将尾气塔组合到三合一炉上,构成单独一台立式设备,占地更少,外连接管线更少。釆用下点火形式,操控室在地面,勿需高处建立操作室,特别适合原有钢合成炉或二合一合成炉制酸系统改造。本型设备生产弹性大,可在30-110%负荷范围正常生产,炉内可采用正压操作,尾气经净化处理达标后直接排空。减少通常使用的水力喷射泵抽真空系统运行时动力消耗。正压操作杜绝了空气进入系统而发生爆炸的危险,提高了生产操作的安全可靠性。

当手工点炉生产时,上部尾气排放口应加装一引风机,便于点炉时引入助燃空气。下点火结构型式的合成炉对于生产高纯酸更有保障。当系统长期运行后,输送氯气和氢气钢管道内可能有的含铁杂质随气流进入炉内,下点火四合一炉内的这部分杂质随冷凝酸排出,而在上点火三合一炉中的这部分杂质将随吸收剂进入成品酸中。

四合一炉中冷却水夹套内外表面进行防腐处理,便于用户对夹套内部酸洗除垢。

四合一炉与同产量的下点火三合一炉相比,体积大,制造成本高;但因是单一设备,加上省略三合一系统连接管线及在高处建操作室的费用,综合考虑,用户的投资费用少。

技术特性:

设计温度:石墨炉体≤170℃;≤50℃(成品盐酸出口);≤150℃(冷却水出口)设计压力:-0.02~+0.02MPa(物料系统);≤0.4MPa(冷却系统)

执行标准:

XJ-2016-06

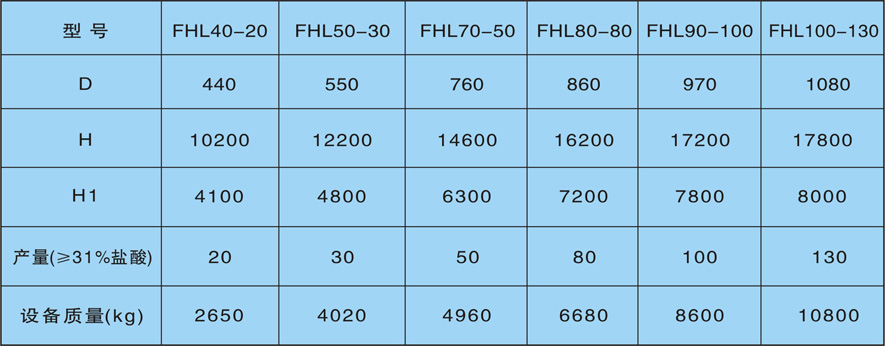

系列安装尺寸表:

二合一石墨合成炉

结构与特点:

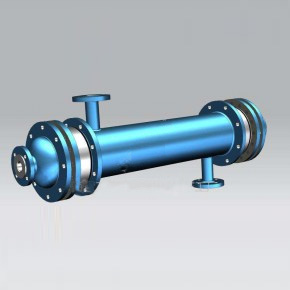

主要由燃烧器、石墨炉体、分离器和冷却段四部分组成。具有工艺简单密封可靠、充分利用热能副产热水或蒸汽)等特点。

技术特性:

设计温度:石墨炉体≤230℃;≤40℃(HC1出口);≤120℃C(横向)设计压力:≤0.15MPa(炉内,正压操作);≤0.4MPa(横向)

执行标准:

XJ-2016-07

执行标准:

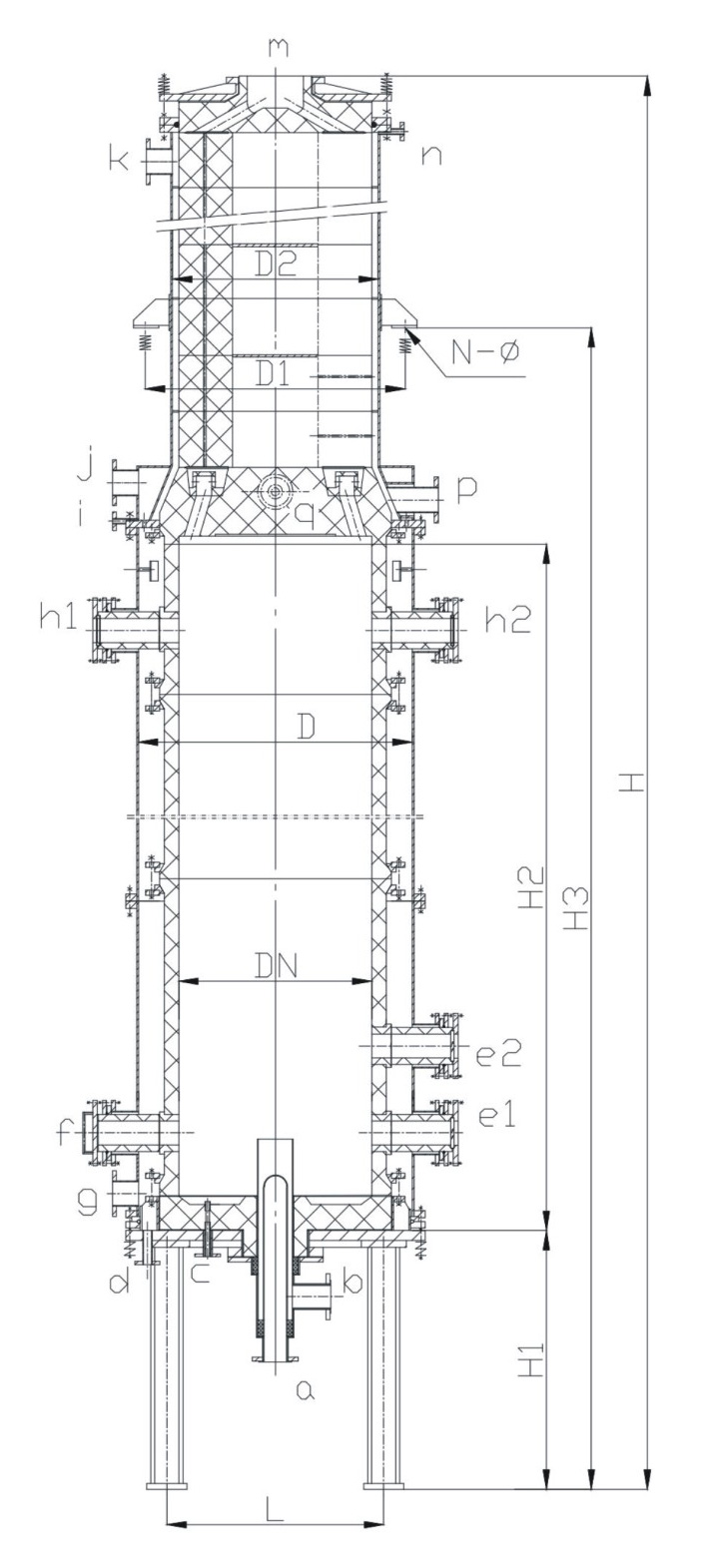

设备成品实景:

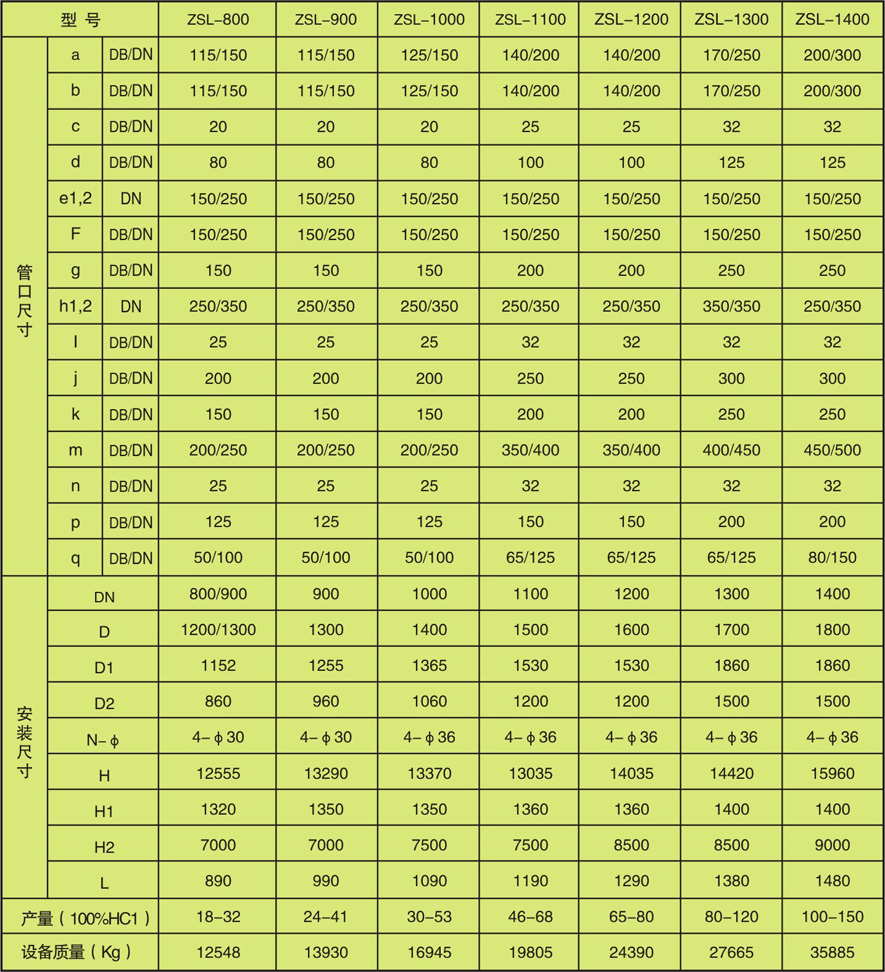

设备发货实景: